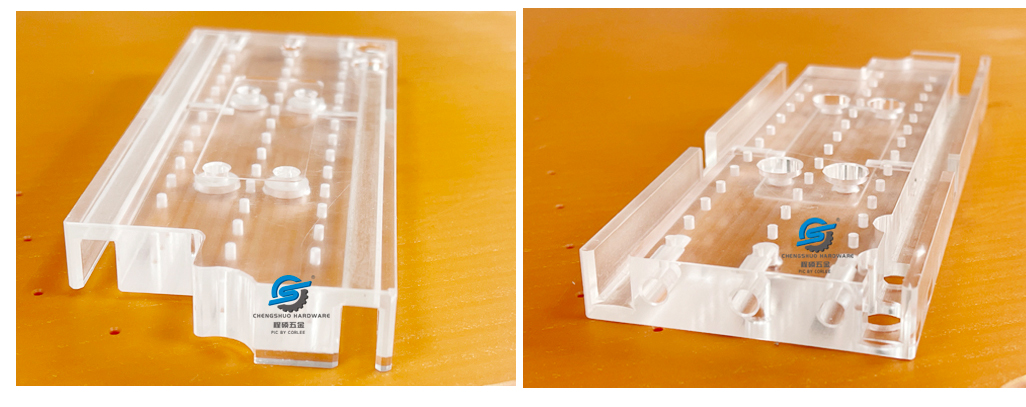

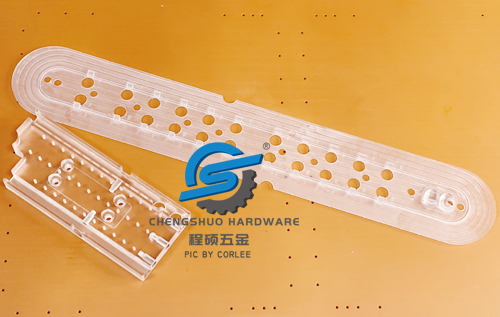

ඇක්රිලික් නිෂ්පාදන සීඑන්සී යන්ත්රකරණය මඟින් වඩාත් සංකීර්ණ ව්යුහයන් ලබා ගත හැකි අතර ඇක්රිලික් ද්රව්යවල ඉරිතැලීම් අඩු කළ හැකිය.යන්ත්රෝපකරණ, සහ නිෂ්පාදන සඳහා ඉහළ නිරවද්යතා අවශ්යතා සපුරාලීම.

පොලිමෙතිල් මෙතක්රිලේට් (CH3│-.-සීඑච්2—C——]—│COOCH3) හොඳ සවිස්තරාත්මක යාන්ත්රික ගුණ ඇත, සාමාන්ය ප්ලාස්ටික් අතරින් හොඳම ඒවා අතර ශ්රේණිගත කිරීම. එහි ආතන්ය, නැමීම් සහ සම්පීඩන ශක්තීන් polyolefin වලට වඩා වැඩි වන අතර, පොලිස්ටයිරින්, පොලිවයිනයිල් ක්ලෝරයිඩ් ආදියට වඩා වැඩි නමුත් එහි බලපෑම දෘඪතාව දුර්වලය. නමුත් එය ෙපොලිස්ටිරින්.භෞතික ගුණාංගවලට වඩා තරමක් හොඳයි.

PMMA හි ඉහළ යාන්ත්රික ශක්තියක් ඇත: PMMA හි සාපේක්ෂ අණුක ස්කන්ධය මිලියන 2 ක් පමණ වේ. එය දිගු දාම බහුඅවයවයක් වන අතර, අණුව සාදන දාම ඉතා මෘදු වේ. එමනිසා, PMMA සාපේක්ෂව ඉහළ ශක්තියක් ඇති අතර එය දිගු කිරීමට සහ බලපෑමට ප්රතිරෝධී වේ. සාමාන්ය වීදුරු වලට වඩා 7 සිට 18 ගුණයකින් වැඩිය. රත් වූ සහ දිගු කරන ලද කාබනික වීදුරු වර්ගයක් ඇත, එහි අණුක කොටස් ඉතා පිළිවෙලට සකස් කර ඇති අතර එමඟින් ද්රව්යයේ දෘඩතාව සැලකිය යුතු ලෙස වැඩි දියුණු වේ.

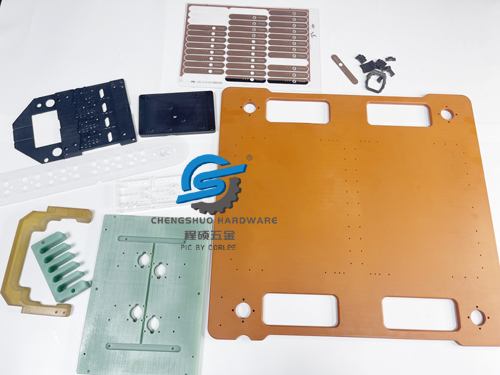

උපකරණ පැනල් පැනල් සහ ආවරණ නිෂ්පාදනය කිරීම සහ නිෂ්පාදනය කිරීම සඳහා කර්මාන්තයේ බහුලව භාවිතා වන ඇක්රිලික්, විවිධ ශල්ය හා වෛද්ය උපකරණ සඳහාද, ගෘහාශ්රිත අයිතම: නාන කාමර පහසුකම්, හස්ත කර්මාන්ත, රූපලාවන්ය ද්රව්ය, වරහන්, මින්මැදුර, ආදිය.

ඇක්රිලික් නිෂ්පාදන සැකසීමට CNC භාවිතා කරන විට, පහත සඳහන් කරුණු කෙරෙහි අවධානය යොමු කළ යුතුය:

1. සීඑන්සීඇක්රිලික් සඳහා ක්රමලේඛන නිර්මාණයයන්ත්රෝපකරණසැකසීම

ඇක්රිලික් සඳහා (පොලිමෙතිල් මෙතක්රිලේට්, පීඑම්එම්ඒ), නිෂ්පාදනයේ ක්රමලේඛන විස්තර නිෂ්පාදනයේ හැඩය අනුව නිර්මාණය කළ යුතුය, එනම් මෙවලම් පෝෂක වේගය සහ භ්රමණ වේගයයන්ත්රෝපකරණසැකසීම. නිෂ්පාදනයේ සැබෑ හැඩය අනුව, සැකසීමේදී විනාශකාරී බව අඩු කිරීම සඳහා ක්රමලේඛන ක්රියාවලිය සහ ප්රවාහය ප්රශස්ත කළ යුතුය.

CNC භාවිතා කරන විටයන්ත්රෝපකරණඇක්රිලික්, නිවැරදි පෝෂක අනුපාතය සැකසීම ඉතා වැදගත් වේ. ආහාර අනුපාතය ඉතා වේගවත් නම්, අධික කැපුම් පීඩනය හේතුවෙන් PMMA කැඩී යා හැක. වේගවත් ආහාර අනුපාත නිසා වැඩ කොටස් සවිකිරීමෙන් කොටස් ඉවත් වීමට හෝ කොටසෙහි අඩුපාඩු ඇති වීමට ද හේතු විය හැක; මන්දගාමී ආහාර අනුපාත රළු, නිම නොකළ මතුපිට සහිත වැරදි කොටස් ද නිපදවිය හැක.

2. ඇක්රිලික් සැකසුම් වල මෙවලම් තෝරාගැනීම සුදුසු විය යුතුය

ඇක්රිලික් තහඩු සැකසීම සඳහා සුදුසු මෙවලම් භාවිතා කිරීම අවශ්ය වේ. මෙවලමෙහි හැඩය අනුව, බහුලව භාවිතා වන මෙවලම්වලට එන්ඩ් මෝල්, බෝල නාසය කපන යන්ත්ර, පැතලි කටර් යනාදිය ඇතුළත් වේ. පැතලි කටර් විශාල ප්රදේශ කපා පිරිසිදු කිරීමට සුදුසු වේ, අවසාන මෝල සෘජුකෝණාස්රයේ හැඩයෙන් යුක්ත වන අතර සුදුසු වේ. පෙළ සහ ග්රැෆික්ස් වල දාර සැකසීම සඳහා, සහ බෝල නාසය කපනය චාපයක හැඩයෙන් යුක්ත වන අතර ඉතා නිවැරදි රටා සහ වක්ර සැකසීම සඳහා සුදුසු වේ.

පිහියෙහි ද්රව්ය ද වැදගත් වේ. නිදසුනක් ලෙස, අධිවේගී වානේ ඇක්රිලික් කපා, නමුත් හොඳ මතුපිට නිමාවක් ලබා නොදේ. දියමන්ති මෙවලම් මතුපිට නිමාව වැඩිදියුණු කළ හැකි නමුත් ඉතා මිල අධික වේ. CNC කැපුම් ඇක්රිලික් සඳහා කාබයිඩ් බොහෝ විට තෝරා ගන්නා ද්රව්ය වේ.

CNC යන්ත්ර ඇක්රිලික් සඳහා, අංශක 5 ක කැපුම් දාර රේක් කෝණයක් සහ අංශක 2 ක අතිරේක කෝණයක් භාවිතා කිරීම ද නිර්දේශ කෙරේ.

කැපුම් මෙවලමට අමතරව, ඇක්රිලික් අමුද්රව්යවල ව්යුහයට හානි නොවන බව සහතික කිරීම සඳහා ඇක්රිලික් නිෂ්පාදන සැකසීමේදී කැපුම් ගැඹුර, වේගය යනාදිය කෙරෙහි ද අවධානය යොමු කළ යුතුය. ඇක්රිලික් සාමාන්යයෙන් සාපේක්ෂව බිඳෙන සුළු ද්රව්යයකි. CNC කැපීමේදී, සුදුසු මෙවලම් සහ සුදුසු කැපුම් ගැඹුර සහ වේගය භාවිතා කිරීමෙන් ද්රව්ය ඉරිතැලීම් හෝ ලිස්සා යාමෙන් ඇති වන සීරීම් සැකසීම වළක්වා ගත හැකිය. අඛණ්ඩ කැපීමේදී, මෙවලමෙහි සත්ය සැකසුම් වේගය සහ ගැඹුර ග්රහණය කර ගැනීම අවශ්ය වන අතර, ද්රව්ය ව්යුහයට හානි නොවන බව සහතික කිරීමට උත්සාහ කළ යුතුය, ඛණ්ඩනය, විසන්ධි කිරීම යනාදිය. ඒ සමඟම, අවම කිරීම කෙරෙහි අවධානය යොමු කළ යුතුය. සැකසීමේදී තාපය සහ ස්ථිතික විදුලිය.

3. නිවැරදි සරඹ බිට් සහ බෙවල් භාවිතා කරන්න

සහතික කරගන්නදනිවැරදි සරඹ ද්රව්ය තෝරා ගැනීමෙන් සරඹයට ඇක්රිලික් වල සිදුරු නිර්මාණය කළ හැකිය. ඇක්රිලික් කැණීම සඳහා කාබයිඩ් විශිෂ්ට තේරීමක් වන අතර බොහෝ නිෂ්පාදකයින් ඇක්රිලික් කැපීම සහ විදීම සඳහා විෙශේෂෙයන් නිර්මාණය කර ඇති O-groove end mill drill bits භාවිතා කරයි. මීට අමතරව, සරඹ බිටු තියුණු ලෙස තබා ගත යුතුය, අඳුරු සරඹ බිටු පිරිසිදු දාරවලට වඩා අඩුවෙන් නිපදවන අතර පහසුවෙන් ආතති ඉරිතැලීම් සහ ඉරිතැලීම් ඇති කරයි.

CNC ඇක්රිලික් යන්ත්ර සූත්ර කරන විට, සරඹ බිට් එකක් සහිත බෙල් එකක් භාවිතා කිරීම වඩාත් සුදුසුය. ඇක්රිලික් ද්රව්යයේ සංරචක වලට හානි වීමෙන් සරඹ බිටු වලක්වා ගැනීම සඳහා, හානිය වළක්වා ගැනීමට සහ සුමට මතුපිටක් සහතික කිරීම සඳහා සුමට බෑවුමක් දිගේ පහළට ඇලවීම අවශ්ය වේ.

ඒ සමගම, කැපුම් ගැඹුර සහ දිශාව නිරීක්ෂණය කළ යුතුය. CNC මෙවලමෙහි භ්රමණ දිශාව: වම සහ දකුණ, හෝ වාමාවර්තව සහ දක්ෂිණාවර්තව, නිෂ්පාදන ක්රියාත්මක කිරීමේ සහ සැලසුම් ක්රියාකාරකම්වල නිරවද්යතාවය සහතික කිරීම සඳහා නිෂ්පාදනයට සාධාරණ ලෙස අනුගත විය යුතුය.

පසු කාලය: ජනවාරි-16-2024